时间:2025-09-30

如果您想了解我们的产品,可以随时拨打我公司的销售热线或点击下方按钮在线咨询价格!

立即拨打电话享更多优惠:158-9013-7611

在工业生产中,蓄热式热力氧化装置(RTO)是处理挥发性有机化合物(VOCs)的核心设备,以其高热效率和高处理效率著称。然而,当生产线处于低负荷状态时,如何实现高效节能运行成为了许多企业面临的挑战。坦白说,只有深入理解RTO设备在低负荷状态下的运行特性,才能制定出切实有效的节能策略。本文将全面探讨RTO设备在低负荷工况下的节能技术与实践方法,为企业降低运营成本提供专业指导。

当废气量减少或VOCs浓度降低时,RTO设备往往需要在低于设计工况的条件下运行,这时会面临几个突出的问题:维持温度所需辅助燃料增加、风机能耗占比升高、热效率下降以及运行成本不合理攀升。不得不说,这些挑战如果不能得到有效解决,将会显著削弱RTO设备的经济性和环保性。特别是在一些间歇性生产的行业,如喷涂、印刷和化工等,这种低负荷运行状况实际上占据了相当比例的运行时间。

说到这里,我们必须要认识到,低负荷运行并不必然意味着高能耗。通过合适的技术手段和优化策略,RTO设备完全可以在低负荷状态下保持高效节能的运行状态——或者说,实现优化的运行状态。

在低负荷条件下,直接的节能手段就是通过智能变频技术调节风机风量。当废气浓度比较低的情况下,开启节能模式,即风机频率降低,流速降低,减少热量损失,同时保证处理的达标率。系统内所有风机采用变频控制,系统引风机会依据废气主管线上的压力传感器自动调节运行频率。这种自适应调节能够有效防止风量过抽,避免不必要的能耗损失。

在实际应用中,RTO系统风量可以随着车间排气工况自适应调整。通过这种精细化的风量控制,在保证废气有效收集和处理的前提下,能够显著降低风车的用电量。有案例表明,通过优化RTO风量及相关运转参数,企业成功实现了天然气管耗用量及风车用电量的双重下降。这种方法——或者说这种思路——其实体现了现代环保设备智能化控制的发展方向。

减风增浓是提升RTO设备在低负荷条件下运行效率的另一项关键技术。这项技术的核心思想是:通过优化废气收集系统,降低总处理风量,同时提高废气中VOCs的浓度,从而提升RTO设备的自维持运行能力。

具体措施包括:车间废气收集尽量采用硬连结,减少无组织收集,降低风量,增加浓度。当废气浓度提升到一定水平时,RTO设备甚至可以实现自热维持运行——或者说自持运行——无需额外燃料消耗。研究表明,当碳氢化合物浓度在1至5 g/Nm³之间时,RTO通常可以实现自持运行。这种自热调节特性是降低运行成本的关键所在。

说到这里,我们不得不提到,提高浓缩倍数也是一种有效的增浓手段。通过提升沸石转轮之浓缩倍数,可以显著降低后续RTO系统的处理负荷,进而减少能源消耗。这种组合工艺特别适用于大风量、低浓度废气的处理场景。

在能源利用方面,燃料替代是一项创新性的节能策略。采用生产副产物(有机废液)替代天然气或柴油作为燃料,可以节省一次燃料费用。这种“以废治废”的思路不仅降低了能源采购成本,还实现了废物资源化利用,具有经济和环保双重效益。

除此之外,能源的梯级利用也是低负荷运行节能的重要方向。通过RTO废热至热交换器加热,导引加热后之热气进入沸石转轮脱附VOCs,再导入RTO进行VOCs燃烧裂解。这种内部热量的循环利用,能够大限度地提高全系统热能利用效率,降低辅助能源的消耗量。

RTO设备在低负荷运行时,余热回收仍然是不可忽视的节能途径。尽管此时余热总量可能有所减少,但通过合理设计,依然可以回收可观的热能。根据理论研究和工程实例表明,安装烟气余热回收装置,可以提高全厂的热效率,降低总体能耗。

当废气平均浓度高于5000mg/m³时,可根据热源需要,采用余热锅炉或导热油锅炉等回收富裕热量。甚至当浓度不足以产生大量富裕热量时,仍然可以利用低温烟气余热。由于安全方面的因素,排入大气的温度必须在120℃以上,但从200~250℃到120℃,这部分依然有能量回收的空间。采用水作为这部分烟气能量回收的介质,利用这些低温烟气的余热来制备热水,而制备出的热水,可以输送到热水锅炉或其他需要热水的地方充分利用。

主体设备可以采用热管换热器,其传热效率高(具有导热性、良好的等温性、热流密度可变性等特质),节能效果显著。这种装置体积小,只是普通热交换器的1/3,同时具有良好的防腐蚀能力。

智能控制系统是实现RTO设备低负荷节能的核心与关键——或者说大脑与神经中枢。现代RTO设备普遍采用可编程逻辑控制器(PLC)进行自动控制,由高级可编程逻辑控制器(PLC)进行自动控制反应箱内温度及流量。这种精密控制对于低负荷运行尤为重要。

RTO的炉膛温度、压力、LEL浓度可以做联锁控制,当炉膛内温度过低时,控制系统可根据温度传感器的温度设置自动控制燃烧器的启闭,当炉膛内温度过高时,控制系统可根据温度的参数自动开启稀释风阀或高温旁通阀确保炉内温度稳定。这种智能调节能够避免不必要的燃料消耗和能源浪费。

有实践案例表明,通过优化控制参数可以取得显著节能效果。例如,将RTO原始设定控制温度从820度降为750度(下限)时仍可达到法规需求的破坏效率。同时,通过将新鲜空气风门切换信号由Timer计时控制改为侦测ED烤炉温度达到生产提条件后再切换精准控制,可以消除过度满载耗能,每日节省90分钟。不得不说,这种控制策略的优化往往能带来意想不到的节能效果。

在RTO设备本身的设计方面,也有一些特殊的节能技术值得关注。例如,在集气室设置气流分布器,提高蓄热砖的综合利用率,提高热回收效率。蓄热体截面风速按1.2m/s,陶瓷堆高1.5m,同时上层布置0.15m马鞍环,蓄热砖设计热效率≥96%。这种设计能够确保即使在低负荷条件下,也能保持较高的热交换效率。

内保温模块设计同样不可忽视,它可以减少热逸散,使壁面温升<环境温度+45℃。这种良好的保温性能能够大限度地减少设备散热损失,对于维持低负荷运行时的炉膛温度尤为重要。<>

另外,RTO炉内电加热器功率可变频调节,对低浓度VOCs污染源无需前级吸附浓缩系统或添加天然气燃烧蓄热,可直接进入RTO处理。这种特殊设计为低浓度废气处理提供了更为经济和便捷的解决方案。

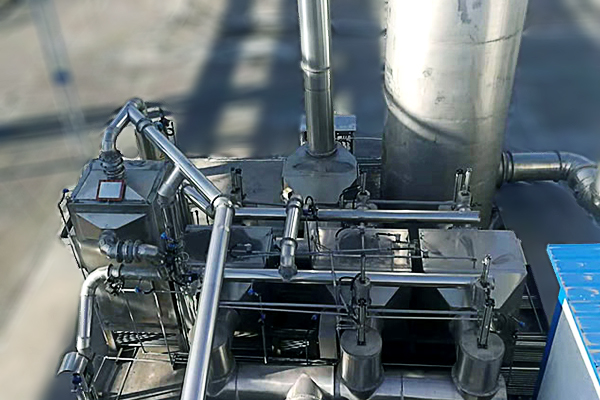

作为河南地区知名的环保设备生产厂家,郑州朴华科技有限公司专业提供各种VOCs有机废气处理设备的设计和研发生产。公司集研发、设计、生产、销售于一体,精于设计完成各种蓄热式燃烧分解设备(RTO)。这些设备具有处理效率高、运行费用低、控制精准、稳定可靠等优点。

朴华科技生产的RTO设备采用了多项节能技术,包括智能变频控制、高效蓄热体设计、余热回收系统等,确保设备在低负荷条件下仍能保持高效节能运行。公司与上海交通大学、四川大学、郑州大学等高等院校相关科研人员精诚合作,研发了多种高效废气净化设备。这些产品均通过ISO质量管理体系认证,广泛应用于石油化工、印刷印染、涂装、机械、制药、食品加工等领域。

说到这里,我们必须要认识到,专业的环保设备供应商能够为用户提供全方位的节能支持。朴华科技凭借过硬的产品质量以及完善的售后服务,已为包括中国兵器工业集团、中核集团、双汇集团、海尔集团等多家知名企业提供了RTO设备及节能解决方案。这种实践经验——或者说项目经验——对于解决低负荷运行中的实际问题具有重要价值。

结语

RTO设备在低负荷运行时的节能技术涉及多个方面,需要从设备设计、控制系统、工艺参数和能源管理等多个角度进行综合优化。作为一家专业的环保设备供应商,郑州朴华科技有限公司始终致力于开发和提供高效的RTO设备和节能解决方案,帮助客户实现环保达标与能源节约的双重目标。在未来的发展过程中,随着技术的不断进步,我们有理由相信RTO设备在低负荷条件下的节能性能还将得到进一步提升,为企业的绿色发展和可持续发展提供更有力的支持。